Жила высоковольтного кабеля производитель

Давно хотел разобраться в теме производства высоковольтного кабеля. Сначала казалось, всё просто – провод, изоляция, оболочка. Но опыт, скажу я вам, всегда добавляет нюансов. Говорят, качество кабеля – это прямо пропорционально надежности электроснабжения. И это правда. С каждым годом требования к надёжности растут, а это значит, что нужно постоянно совершенствовать технологии и материалы. Попытаюсь поделиться тем, что накопилось за годы работы в этой сфере, а точнее, наблюдений за производством и монтажом.

Материалы – основа всего.

Выбор материалов – критически важный момент. Тут сразу всплывают вопросы о поливинилиденхлориде (ПВХ), этиленпропиленстироле (ЭПС), полиэтилене. Каждый из них имеет свои плюсы и минусы, свои температурные пределы, требования к механической прочности. Мы, например, часто сталкиваемся с проблемой деградации изоляции при длительной эксплуатации в условиях повышенной влажности и перепадов температур. Это напрямую связано с качеством используемого полимера и его совместимостью с другими компонентами кабеля. Иногда даже небольшое отклонение в составе полимера может привести к серьезным проблемам в будущем.

Еще один важный аспект – это выбор металла для проводников. Обычно используется медь, но иногда применяют алюминий. Медь обладает большей проводимостью, но алюминий легче и дешевле. При выборе проводника нужно учитывать не только его электропроводность, но и его коррозионную стойкость, особенно если кабель будет проложен в агрессивной среде. Часто возникает вопрос – как обеспечить надежный контакт между проводником и изоляцией, чтобы избежать перегрева и пробоя? У нас были случаи, когда некачественная подготовка поверхности проводника приводила к преждевременному выходу кабеля из строя.

Производственный процесс: от экструзии до намотки.

Процесс производства высоковольтного кабеля – это сложная последовательность операций, требующая строгого контроля на каждом этапе. Начинается всё с экструзии – формирования изоляционного слоя. Здесь важно точно соблюдать технологические параметры, такие как температура, давление и скорость экструзии. Любые отклонения могут привести к дефектам изоляции. Например, неравномерность толщины изоляции – это очень распространенная проблема, которая может привести к перегреву проводников и даже к пожару.

После формирования изоляции, наносится оболочка, которая защищает кабель от механических повреждений и воздействия окружающей среды. Оболочка может быть выполнена из различных материалов, таких как ПВХ, полиуретан или резина. Важно, чтобы оболочка была достаточно гибкой, чтобы кабель мог выдерживать вибрации и нагрузки при монтаже. Мы часто используем кабели с дополнительной армирующей оплеткой, особенно при прокладке в сложных условиях. Это значительно повышает их надежность и долговечность.

Проблемы и решения: из личного опыта

Не секрет, что в производстве кабельной продукции возникают различные проблемы. Например, часто сталкиваемся с проблемой деформации кабеля при намотке. Это может быть связано с неправильным выбором оборудования или с недостаточной квалификацией персонала. Для решения этой проблемы необходимо использовать специализированное оборудование и проводить регулярное обучение персонала. Иначе, даже самый качественный кабель может выйти из строя в результате механических повреждений.

Еще одна распространенная проблема – это загрязнение кабеля во время транспортировки и хранения. Загрязнение может привести к ухудшению свойств изоляции и снижению срока службы кабеля. Поэтому, кабели должны храниться в сухом, чистом помещении, защищенном от прямых солнечных лучей и механических повреждений. Мы используем специальные полиэтиленовые пленки для защиты кабелей во время транспортировки и хранения. Это позволяет нам минимизировать риск загрязнения и сохранить качество продукции.

Контроль качества – залог успеха

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводятся различные проверки, чтобы убедиться в соответствии кабеля требованиям стандартов. Это включает в себя проверку изоляции, механической прочности, электропроводности и других параметров. Мы используем современное оборудование для контроля качества, такое как тестеры изоляции, измерители сопротивления и другие.

Важно не только проводить проверки на производстве, но и осуществлять контроль качества на этапе отгрузки. Это позволяет нам избежать возврата продукции и обеспечить удовлетворенность клиентов. Мы тщательно проверяем каждый кабель перед отгрузкой, чтобы убедиться в его соответствии требованиям. Кроме того, мы предоставляем клиентам сертификаты качества, подтверждающие соответствие кабеля стандартам.

Современные тенденции и инновации

Рынок высоковольтного кабеля постоянно развивается, и появляются новые технологии и материалы. Например, все большую популярность набирают кабели с улучшенными характеристиками огнестойкости и экологичности. Также разрабатываются кабели с повышенной устойчивостью к перегрузкам и статического электричества. Мы постоянно следим за новыми тенденциями и внедряем инновации в производство, чтобы предлагать нашим клиентам самые современные и надежные решения. Например, в настоящее время мы активно работаем над улучшением технологий производства кабелей с полимерной изоляцией, которые обладают повышенной термостойкостью и долговечностью. Это, конечно, требует значительных инвестиций в исследования и разработки, но это необходимо для поддержания конкурентоспособности.

ООО Ганьсу Цзюйтэн Электроэнергетическое Оборудование стремится оставаться в авангарде технологического прогресса и предоставлять клиентам лучшие решения в области электроэнергетики. Мы ценим каждого клиента и стремимся к долгосрочному сотрудничеству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтное распределительное устройство

Низковольтное распределительное устройство -

Сухой трансформатор

Сухой трансформатор -

Шкаф учета электроэнергии

Шкаф учета электроэнергии -

Комплектная трансформаторная подстанция европейского типа

Комплектная трансформаторная подстанция европейского типа -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Панель отходящих линий

Панель отходящих линий -

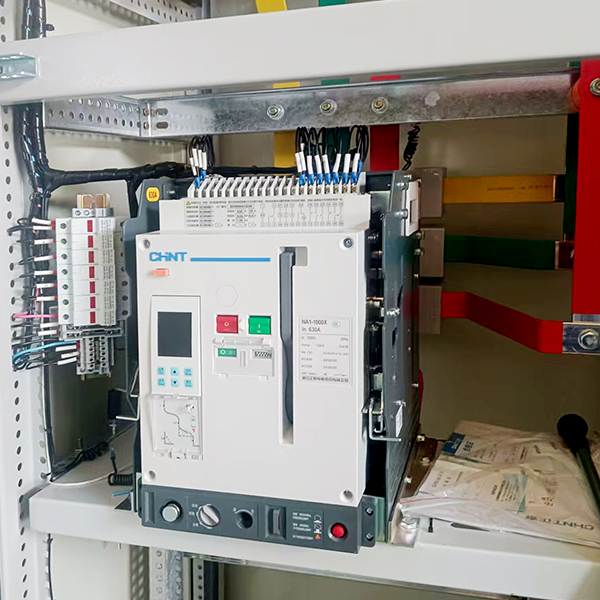

Воздушный автоматический выключатель

Воздушный автоматический выключатель -

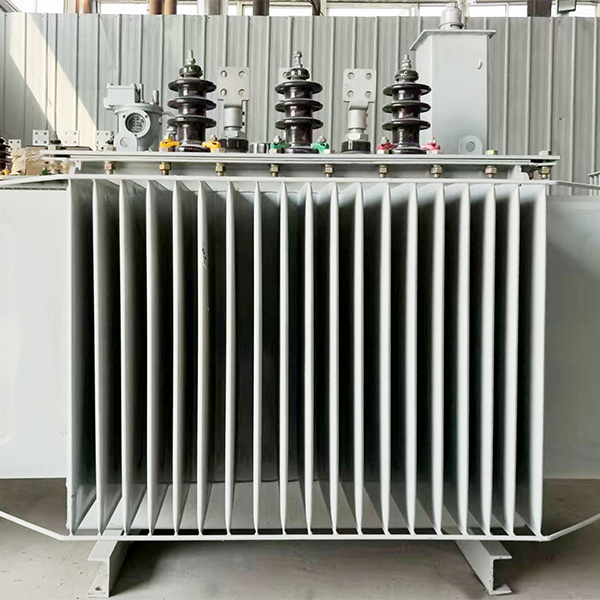

Масляный трансформатор

Масляный трансформатор -

Конденсаторная установка компенсации реактивной мощности

Конденсаторная установка компенсации реактивной мощности -

Комплектная трансформаторная подстанция американского типа

Комплектная трансформаторная подстанция американского типа -

Вакуумный высоковольтный выключатель

Вакуумный высоковольтный выключатель -

Распределительный шкаф

Распределительный шкаф

Связанный поиск

Связанный поиск- Шкафы комплектных распределительных устройств производитель

- Силовой трансформатор с сухой изоляцией производители

- Шкаф пульт управления производители

- Шкаф системы управления поставщик

- Трансформатор силовой 10 6 основная страна покупателя

- Модульные автоматические выключатели иэк основная страна покупателя

- Исполнение шкафа управления производители

- Защиты сухого трансформатора поставщик

- Силовые трансформаторы 6 основная страна покупателя

- Высоковольтный силовой кабель основная страна покупателя