Шкаф управления адресный производитель

Сразу скажу – рынок систем управления адресно-ориентированным производством сейчас переживает бурный рост, а вместе с ним и немало мифов. Часто клиенты ищут готовое решение “под ключ”, как будто это просто собрать конструктор. На деле, все гораздо сложнее. У нас, как у производителя шкафов управления, это воспринимается как постоянный поиск компромиссов между функциональностью, надежностью и ценой. И опыт подсказывает, что универсального рецепта просто нет.

С чего начинается проектирование шкафа управления?

Первый и самый важный этап – это глубокий анализ производственного процесса. Не просто 'что нужно', а *почему* нужно. Какие процессы требуют автоматизации, какие параметры критичны, какие нагрузки предвидимы. Мы часто сталкиваемся с ситуацией, когда заказчик хочет “все и сразу”, не учитывая реальные ограничения по бюджету и технической реализации. Например, недавно клиенту потребовался шкаф управления, способный обрабатывать данные с десятков датчиков, управлять сложным оборудованием и интегрироваться с существующей системой MES. Звучит просто, но оказалось, что архитектура должна быть продумана до мелочей, чтобы избежать 'узких мест' и обеспечить масштабируемость.

Важно понимать, что на этапе проектирования нужно учитывать не только текущие потребности, но и потенциальные изменения в производственном процессе. Ведь технологии развиваются очень быстро, и через несколько лет шкаф управления может потребовать модернизации или даже полной замены. Поэтому мы всегда стремимся к модульной конструкции, которая позволяет легко добавлять новые функции и компоненты.

Иногда, клиенты недооценивают значение правильно подобранных электротехнических компонентов. Например, выбор коммутационного оборудования, предохранителей и автоматических выключателей – это не просто 'поставить что-то надежное'. Это – обеспечение безопасности и стабильной работы всей системы. Мы используем только проверенные компоненты от известных производителей, и тщательно рассчитываем их параметры, чтобы избежать перегрузок и аварий.

Проблемы интеграции: когда 'под ключ' не работает

Одним из самых сложных аспектов управления адресно-ориентированным производством является интеграция с существующими системами. Особенно когда речь идет о предприятиях, которые давно используют устаревшее оборудование и программное обеспечение. В этих случаях может потребоваться разработка специальных интерфейсов и адаптеров. Мы неоднократно сталкивались с ситуацией, когда готовое решение, купленное у другого поставщика, никак не вписывалось в существующую инфраструктуру. Это приводит к задержкам в запуске проекта и дополнительным затратам на доработку.

Другой проблемой является защита от несанкционированного доступа и кибератак. В современном мире, когда производственные процессы все больше автоматизируются, безопасность данных становится критически важной. Мы уделяем большое внимание разработке надежных систем аутентификации и авторизации, а также используем современные методы шифрования. Иногда, клиенты просто не осознают всю серьезность этих вопросов, и в итоге рискуют потерять ценные данные и нарушить работу всего предприятия.

Опыт внедрения: кейс от ООО Ганьсу Цзюйтэн Электроэнергетическое Оборудование

Недавно мы работали над проектом по автоматизации линии сборки электротехнической продукции для одного из наших партнеров. Задача состояла в том, чтобы создать шкаф управления, который бы контролировал все этапы процесса – от подачи компонентов до упаковки готовой продукции. В рамках проекта мы использовали современные ПЛК, HMI и SCADA системы. Особое внимание уделялось оптимизации энергопотребления и снижению количества брака.

В процессе работы мы столкнулись с несколькими трудностями. Во-первых, необходимо было обеспечить высокую точность позиционирования деталей. Во-вторых, было важно обеспечить возможность быстрого переналадки оборудования под различные типы продукции. И в-третьих, необходимо было обеспечить бесперебойную работу системы в условиях высокой вибрации и электромагнитных помех. Решить эти задачи удалось благодаря использованию специализированных компонентов и тщательно продуманной архитектуре системы.

Результатом проекта стало значительное повышение производительности и качества продукции. Клиент смог сократить время производства на 20% и снизить количество брака на 15%. Это, безусловно, говорит о том, что правильный выбор и проектирование шкафа управления может принести значительную экономическую выгоду.

Будущее систем управления: тенденции и перспективы

В ближайшем будущем мы ожидаем дальнейшего развития технологий искусственного интеллекта и машинного обучения, которые будут все активнее использоваться в системах управления адресно-ориентированным производством. Например, с помощью ИИ можно будет оптимизировать производственные процессы в режиме реального времени, прогнозировать сбои оборудования и выявлять потенциальные проблемы. Также, все большее распространение будут получать облачные технологии, которые позволят централизованно управлять производственными процессами из любой точки мира.

Кроме того, важным трендом является развитие Интернета вещей (IoT). С помощью IoT можно будет собирать данные с различных датчиков и оборудования и использовать их для анализа и принятия решений. Это позволит значительно повысить эффективность и гибкость производственных процессов.

В заключение, хочу сказать, что рынок систем управления адресно-ориентированным производством – это динамично развивающаяся область, которая требует постоянного обучения и совершенствования. И только те, кто готов идти в ногу со временем и учитывать все нюансы, смогут добиться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф учета электроэнергии

Шкаф учета электроэнергии -

Низковольтное распределительное устройство

Низковольтное распределительное устройство -

Распределительный шкаф

Распределительный шкаф -

Комплектная трансформаторная подстанция европейского типа

Комплектная трансформаторная подстанция европейского типа -

Сухой трансформатор

Сухой трансформатор -

Панель отходящих линий

Панель отходящих линий -

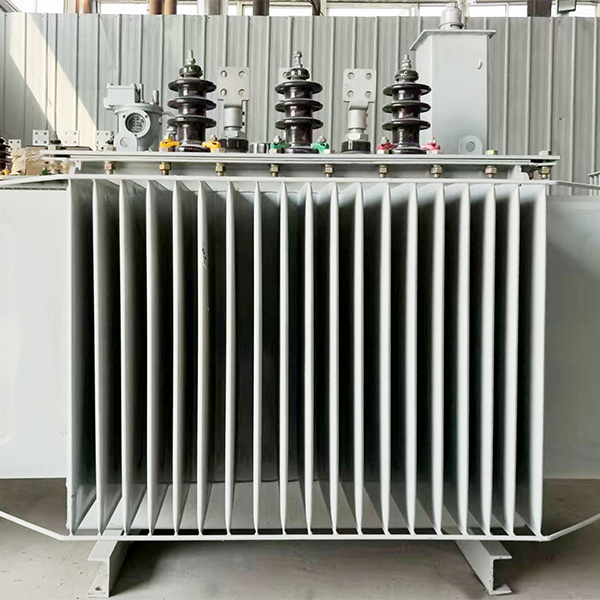

Масляный трансформатор

Масляный трансформатор -

Комплектная трансформаторная подстанция американского типа

Комплектная трансформаторная подстанция американского типа -

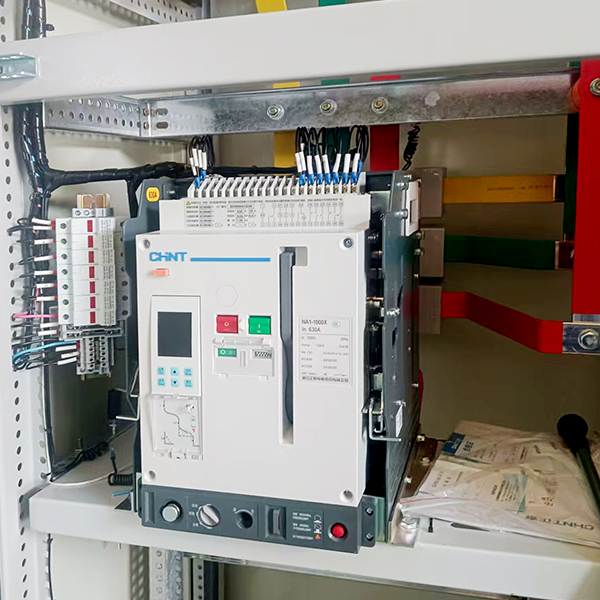

Воздушный автоматический выключатель

Воздушный автоматический выключатель -

Конденсаторная установка компенсации реактивной мощности

Конденсаторная установка компенсации реактивной мощности -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Вакуумный высоковольтный выключатель

Вакуумный высоковольтный выключатель

Связанный поиск

Связанный поиск- Трансформатор силовой сухой основная страна покупателя

- Шкаф автоматического управления производитель

- Жила высоковольтного кабеля основная страна покупателя

- Выключатель автоматический модульный 2п c

- Шкафы комплектных распределительных устройств

- Шкаф распределительный 19 поставщики

- Выключатель автоматический модульный 1п производители

- Выключатель автоматический модульный ва47 100 основная страна покупателя

- Шкаф управления рубеж

- Кабель бронированный высоковольтный основная страна покупателя